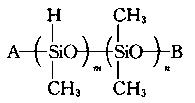

车用扩套材料要求能经受数万次压缩与拉伸而不龟裂的动态疲劳试验。加成型硅橡胶 具有耐拉伸疲劳及耐屈曲疲劳的特点,能满足联轴节保护罩用材料的要求。所用甲基乙烯 基硅橡胶生胶的聚合度应在3 000〜10 000之间,乙烯基摩尔分数为0.02%〜5%。将2种 乙烯基含量不同的生胶并用,特别是(CH2=CH)(CH3)2Si01/i:链节封端的聚二甲基氧烷 与(CHr=CH)(CH3)2Si01/2链节封端、主链上乙烯基的摩尔分数为0. 25%〜10%的聚二有 机硅氧焼并用,可使混炼硅橡胶的耐拉伸疲劳性提高。交联剂应选用结构如式(27)的含 氢硅油。

式中,A 为_H 或一CH3; B 为一Si(CH3)H2、一Si(CH3)2H 或一Si(CH3)3; m+n=5〜 100,且1个分子中至少应含2个Si—H基。.添加量为含氢硅油中的Si—H与生胶中的 SiCH=CH2 的量之比[>(Si_H)/7i(SiCH=CH2)]为 1.0 : 1~2.5 : 1。含氢硅油的聚合 度少于5或超过100对硅橡胶的耐屈曲疲劳性都有不利影响。/z(Si—H)A(SiCH=CH2) 小于1. 0会使硅橡胶的物性及耐拉伸疲劳性下降;但超过2. 5会使硅橡胶由于屈曲产生龟 裂的速度加快。混炼硅橡胶配方中的补强填料最好选用比表面积在200 mVg以上的气相 法白炭黑,添加量为100份生胶中加20〜70份;催化剂可选择钼黑、以氧化铝或硅胶为载 体的氧铂酸、醇改性氯祐酸、铂乙烯基硅氧烷配合物,用量为100份生胶中柏的质量分数为 (0. l~2 000)X10-6o为了使加入铂催化剂后的混炼硅橡胶具有适当的使用期,可添加适量的 炔醇。为促进生胶中白炭黑的充分分散,混炼硅橡胶配方中还应添加适量的结构化控制剂。 根据实际需要还可添加耐热添加剂、着色剂等。

[例]95%份(CH2=CH)(CH3)2Si01/2链节封端的聚二甲基硅氧烷生胶中,加人5 份主链中(CH3)2SiO链节的摩尔分数为90%、(CH2=CH)(CH3)SiO链节的摩尔分数为 10%,((:只^0只)((:^13)2沒01/2链节封端的甲基乙烯基硅橡胶生胶,30份比表面积为200 m2/S的气相法白炭黑,8份结构化控制剂(聚合度约20的a,o>—二羟基聚二甲基硅氧烷), 在捏合机中混炼均匀,于170 C热混2 h,配成胶料。按表6-38配方加人具有不同聚合度 的含氢硅油[H(CH3)2Si01/2链节封端,H(CH3)SO链节的摩尔分数为20%,(CH3)2SiO 链节的摩尔分数为80%],配成5种混炼硅橡胶;再分别加入0. 2份销质量分数为2%的氧 祐酸辛醇溶液及0. 05份抑制剂乙炔基环己醇,在双辊炼胶机上混炼均匀,于170 °〇热压硫化 10 min,制成2 mm厚试片及耐屈曲疲劳试验用试件。评价其性能,结果列入表6—38。

为比较,同样胶料中用双二五作硫化剂,配制2种混炼硅橡胶;同样条件下硫化及评 价性能,结果列于表6—38。

|

表 6—38 i

含t[硅油聚合度 |

气车联轴f

10 |

t保护罩用

30 |

混炼硅橡B

80 |

8配方及性

20 |

能

20 |

|

20 |

|

n(Si—H)/n(SiCH—CHZ) |

1.5 |

1.5 |

1.5 |

1.0 |

2.5 |

|

1.5 |

|

双二五用量/份 |

0 |

0 |

0 |

0 |

0 |

0.5 |

0.5 |

|

耐100%拉伸疲劳寿命®/104次 |

500 |

450 |

400 |

400 |

400 |

300 |

400 |

|

耐屈曲疲劳寿命^/lO4次

注:①采用德墨西亚(Demattia)式3 次数丨②按JIS K6301中屈曲疲劳试验方 达到10 mm时的次数。 |

4.5

庚劳试验机 法进行,预 |

4.5

3号哑铃 先将试件切 |

4.0

多试片,室2 出 2. 5 mm |

4.5

昆下以5 Hz 的裂纹,室 |

4.0

的频率连每 温下以5H |

0.3

1运转至破 2的频率屈 |

2.0

断为止的 曲至裂纹 |

表6_38结果表明,加成硫化的混炼硅橡胶在耐拉伸疲劳性及耐屈曲疲劳性方面都优 于过氧化物硫化的混炼硅橡胶。