混炼哇橡胶的连续化配制工艺[4~7]

•批量较大的品种可以用连续化装置配制混炼硅橡胶的基料,比较典型的工艺例举 如下。

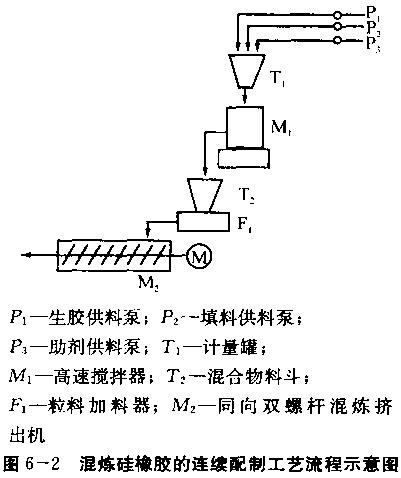

硅橡胶生胶、补强填料、结构化控制剂等先用高剪切混合装置在100°C~200 °C下混 合,制成能自由流动的粒状混合物;再连续进入双螺杆混炼挤出机或多段剪切单螺杆混炼 挤出机中,在高剪切力下混炼热处理,连续配制混炼硅橡胶的基料[4’5]。其工艺过程如图 6-2所示。

由填料供料泵P2将21 000份BET法比表 面积为300 m2/g的气相法白炭黑输人计量罐 T:中,同时将50 000份甲基乙烯基硅橡胶生胶 经供料泵h通过装有旋转刀的出口切成直径 3 mm、长5 mm的粒状进人T,,将3 000份黏 度(25 °C,下同)为15 mPa • s的《,出一二羟 基聚二甲基硅氧烷与3 000份黏度为30 mPa • s 的a,o;— 二甲氧基甲基苯基硅氧烷低聚物 (Me2SiO链节摩尔分数为67%,Ph2SiO链节摩 尔分数为33%)的混合物经供料泵P3送人乃。

将全部组分移人容量500 L装有搅拌桨、半径约 48 cm的高速搅拌器M,中,以800 r/min的转速 混合,读取初期运转时的定常电流值;当电流值 升高1.5倍后,停止搅拌,制得輪体,排人混合 物料斗T2中。从启动純的搅拌器至粉体排人 T2,时间约7 min;其间用水冷却。制得的 粉体温度约39 °C,平均粒径约eOfxm,具有流动性。粉体经粒料加料器F,定量送人同向双 螺杆混炼挤出机Me,加料速度为1 000份/mb,用螺杆转速调节加料速度。姊的螺杆直径 (D)为50 mm、螺杆长度(L)为2 400 mm,L/D= 48,螺杆转速为0〜1 000 r/min。在螺杆 套筒L/D=l〜5处有粉体供料口,在L/D=20〜22处及L/D=36〜38处有第1及第2开放 口,L/D=48处为出料口。在开放口接真空泵,减压脱气;也可以在第1开放口加人颜料或 其他助剂。在L/D=0〜10处用水冷却;在L/D= 10〜38处用电加热器加热至300 °C;在L/ D=38〜40处用-10 °(:的冷冻液冷却。运转中,L/D=36〜38处的物料温度保持在270 °C, 减压下从第2开放口排出低沸物;在L/D=38〜40处,由于一10 °C冷冻液冷却,排出的基料 温度约90 °C。基料在双螺杆混炼挤出机中的停留时间约75 min。

为比较,按上述配方将各组分在100 L的捏合机中混炼均匀,再于150 °C下混炼4 h; 冷却后用单螺杆挤出机过滤,制得混炼硅橡歧基料。操作时间约8 h。

将制得的基料在双辊炼胶机上塑炼,取样.测初期塑度及放置3 d后的塑度;另将 100份基料与0.3份硫化剂DBPMH在双辊炼胶机上混合均匀,于170 °C下热压硫化 10 min,制成厚2 mm胶片,再于20CTC条件下二次硫化4 h。测性能结果(见表6-3)表明,2种工艺配制的混炼硅橡胶基料性能相同,但生产效率显著不同。

|

表6—3 2种工芝K 测试项目 |

.制的混炼硅橡鼓

连续工艺 |

:的性能比较

间歌工艺 |

|

塑度

初期 |

242 |

240 |

|

3d后 |

281 |

280 |

|

邵尔A硬度/度 |

49 |

48 |

|

拉伸强度/MPa |

11.5 |

10.8 |

|

伸长率/% |

390 |

390 |