二苯基硅二醇是配制气相法白炭黑填充混炼硅橡胶胶料常用的结构化控制剂[32〜34], 用量为10份气相法白炭黑中加1〜2份。二苯基硅二醇为固体结晶粉末,用于配制胶料须 热处理卞充分分散才能发挥结构化控制作用,所配制的混炼硅橡胶具有优良的物理机械性 能和耐热性。二苯基硅二醇用量较多时,硅橡胶制品表面会出现白点,这是因为二苯基硅 二醇受填料的酸性影响形成较稳定的六苯基环三硅氧烷或八苯基环四硅氧烷,在硫化制品 表面喷霜造成的。

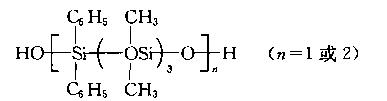

使用结构如式(8)的^仙-二羟基二甲基二苯基硅氧烷低聚物作结构化控制剂,可有 效防止上述的喷霜现象,胶料的贮存稳定性好[35]。

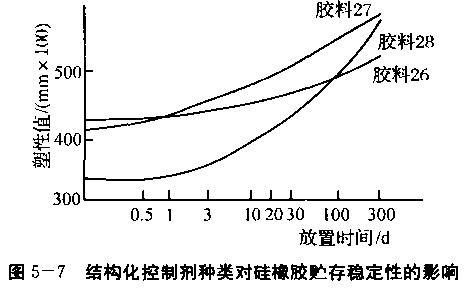

[例1] 100份甲基乙烯基硅橡胶胶生胶(河62汾0链节摩尔分数为99.85%,MeViSiO 链节摩尔分数为0.15%,Me2VisiOa5链节封端,运动黏度为1.0X107mm2/S)中,加入8 份1,1一二苯基_3,3,5,5,7,7-六甲基—1,7-二羟基四硅氧烷,在捏合机中混合,并徐徐 加入55份BET法比表面积为200m2/g的气相法白炭黑;混合均匀后在170 °C热混2 h, 配成胶料26。胶料26的塑性值随It存时间的变化见图5-7。

100份胶料26与1. 5份DCBP质量分数50%的硅油膏混合均匀,在120 °0条件下热 压lOmin成形,200 °C条件下二次硫化4 h,然后测性能,结果见表5-18。

为比较,胶料26配方中,1,1—二苯基—3,3,5,5,7,7-六甲基—1,7-二羟基四硅氧 烷分别代以4份二苯基硅二醇及10份聚合度为10的羟基硅油,配成胶料27及28。同样 方法评胶料的E:存稳定性及硫化性能,结果分别见图5-7及表5-18。

|

胶料编号 |

26 |

27 |

28 |

|

胶料的辊筒加工性 |

良好 |

良好 |

良好 |

|

120 X:热压硫化10 min后性能 |

|

|

|

|

邵尔A硬度/度 |

63 |

60 |

61 |

|

拉伸强度/MPa |

10. 1 |

9.5 |

9.0 |

|

伸长率/% |

470 |

370 |

480 |

|

撕裂强度/kN • |

22 |

22 |

20 |

|

200 t; 二次硫化4 h后性能 |

|

|

|

|

邵尔A硬度/度 |

67 |

68 |

66 |

|

拉伸强度/MPa |

11.6 |

8.6 |

9.3 |

|

伸长率/% |

380 |

300 |

380 |

|

撕裂强度/kN • m-1 |

23 |

20 |

23 |

|

胶片的粘附感 |

无 |

有 |

有 |

|

胶片的透明性 |

良好 |

较差 |

较差 |

|

胶片的表面喷霜现象 |

无 |

少许 |

无 |

|

回弹性/% |

39 |

43 |

39 |

|

250 X:热老化24 h后性能 |

|

|

|

|

硬度变化率/% 、 |

+8 |

+9 |

+8 |

|

拉伸强度变化率/% |

-31 |

-31 |

-31 |

|

伸长率变化率/% |

—56 |

—63 |

-68 |

|

压缩永久变形(180 X:,22 h) /% |

53 |

62 |

68 |

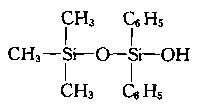

下列式(9)的含Si—OH基的甲基苯基二硅氧烷作结构化控制剂,也能抑制硅橡胶制品 表面的白点现象的产生,并使物理性能得到显著改善[36]。

[例2] 100份甲基乙烯基硅橡胶生胶(Me2SiO链节摩尔分数为99.92%,MeViSiO 链节摩尔分数为0.18%,平均聚合度约3 000)中,加人32份BET法比表面积为300 m2/g 的气相法白炭黑,8份上述式(9)的三甲基二苯基硅氧烷醇,在捏合机中混合均勻后,170 °C热混2 h配成胶料29。100份胶料29,0.4份DBPH硫化剂,在双辊机上?昆合均勻,这 时的辊筒作业性良好。然后,在170 °C条件下热压硫化10 min成形,200 C二次硫化4 h, 测性能,结果列于表5-19。另外,未硫化的胶料室温下放置4个星期(28 d)后,同样条 件加入硫化剂,在双辊机上混合时,作业性良好。

为比较,胶料29配方中的三甲基二苯基二硅氧烷醇代以8份二苯基硅二醇,其他条 件相同,配成胶料30。同样条件评价性能,结果见表5—19。

|

硫化后性能 |

胶料29三甲基二苯基二硅氧烷醇 |

胶料30 二苯基硅二醇 |

|

邵尔A硬度/度 |

35 |

35 |

|

拉伸强度/MPa |

8.8 |

5.3 |

|

伸长率/% |

704 |

890 |

|

撕裂强度/kN • m-1 |

30 |

17 |

|

胶料存放稳定性 |

良好 |

良好 |

|

硫化胶片表面喷霜现象 |

无 |

有 |