结构化控制效果随羟基硅油的聚合度减小(羟基含量增加)而增强。羟基硅油的聚合 度越小,Si—0H基含量越高,其用量越少,并可使混炼硅橡胶硫化后的物理机械性能得 到改善[23~25]。

表5—12羟基硅油用量对混炼硅橡胶物理机械性能的彩响

|

胶料编号 |

1 |

2 |

3 |

4 |

|

胶料配方 |

|

|

|

|

|

甲基乙烯基硅橡胶生胶用量/份 |

100 |

100 |

100 |

100 |

|

气相法白炭黑Aerosil 200用量/份 |

40 |

40 |

40 |

40 |

|

羟基硅油用量0/份 |

15 |

10 |

7 |

5 |

|

硫化后性能② |

|

|

|

|

|

邵尔A硬度/度 |

60 |

60 |

60 |

65 |

|

伸长率/% |

315 |

305 |

310 |

250 |

|

拉伸强度/MPa |

9. 9 |

9.3 |

10.3 |

10.4 |

|

100%定伸模量/MPa |

2.0 |

2.0 |

2.3 |

2. 9 |

|

200%定伸模量/MPa |

5.0 |

5.3 |

5.6 |

7. 6 |

|

撕裂强度/kN • m-1 |

18 |

17 |

15 |

13 |

|

回弹性/% |

59 |

60 |

64 |

69 |

|

压缩永久变形③/乂 |

6 |

6 |

6 |

6 |

|

230 X:, 70 h变化后性能 |

|

|

|

|

|

邵尔A硬度/度 |

64 (+4) |

62 (+2) |

63 (十3) |

65 (0) |

|

伸长率/% |

250 (-21) |

250 (-18) |

265 (-15) |

210 (-16) |

|

拉伸强度/MPa |

7.8 (-21) |

8.4 (-10) |

9.3 ( — 10) |

8.3 (—20) |

注:①结构如式(1);②胶料100份,氧化铺0.5份,2,5—二甲基一2,5—二 (叔丁基过氧化)己烷(DBPMH) 0.5 份,165X;下硫化lOmin成形,200 下二次硫化4 h;③180t:, 22 h。

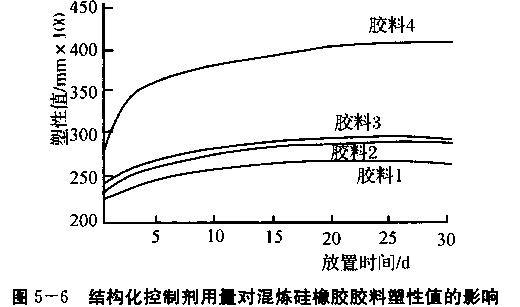

[例]100份(质量份,下同)甲基乙烯基硅橡胶生胶(Me2SiO链节摩尔分数为 99. 83%, MeViSiO链节摩尔分数为0.15%,厘句¥丨说0。.5链节摩尔分数为0. 02%,平均 聚合度约3000)中,加人47份BET法比表面积200 m2/g的气相法白炭黑,4份1,1,3, 3-四甲基二桂氧烷-1,3_二醇,在捏合机中混合均勻,室温放置24 h,得透明的预混物; 将预混物再放人捏合机中100 °C混炼30 min,配成胶料5。按上述配方及工艺,将4份 1,1,3,3—四甲基二桂氧烷_1,3_二醇代以10份平均聚合度10的羟基硅油,配成胶料6。 胶料5的配方中,47份气相法白炭黑代以47份沉淀法白炭黑(NipsilLP),4份1,1,3,

3-四甲基二硅氧烷— 1,3-二醇的用量改为1份,其他条件不变,配成胶料7。编号5〜7 的胶料在室温下存放中的塑性值变化及硫化后的物理机械性能见表5-13。

|

表5-13羟基硅油聚合度对混炼硅橡胶性能的彩响

|

胶料编号 |

5 |

6 |

7 |

|

外观 |

透明 |

乳白、较透明 |

乳白、透明 |

|

塑性值 |

|

|

|

|

初期 |

255 |

230 |

240 |

|

Id后 |

268 |

302 |

260 |

|

3 d后 |

272 |

345 |

262 |

|

7 ci后 |

280 |

380 |

264 |

|

硫化后性能 |

|

|

|

|

邵尔A硬度/度 |

58 |

56 |

50 |

|

拉伸强度/MPa |

11.9 |

9.8 |

10.3 |

|

伸长率/% |

450 |

530 |

350 |

|

撕裂强度/kN • m—1 |

29 |

25 |

12 |

|

压缩永久变形(180 t:,22 h) /% |

13 |

23 |

| |

|

注:胶料100份,2,4—二氣过氧化苯甲酰(DCBP) 50%硅油裔1.5份,120 X:下硫化10 min成形、200 下二次硫化2 h。 |

由表5-13可见,采用羟基含量高的1,1,3,3-四甲基二硅氧烷一1,3—二醇配制的胶 料,其透明性、贮存稳定性及物理机械性能较好。胶料7具有很好的加工性能。